Spis treści:

- 1 Na czym polega drukowanie z metalu? Wprowadzenie do technologii SLM/DMLS

- 2 Zalety druku 3D z metalu – precyzja i złożoność na wyciągnięcie ręki

- 3 Analiza kosztów – porównanie ekonomiczne SLM/DMLS z tradycyjnym odlewnictwem

- 4 Przykłady zastosowań – w jakich branżach technologie SLM/DMLS zmieniają reguły gry?

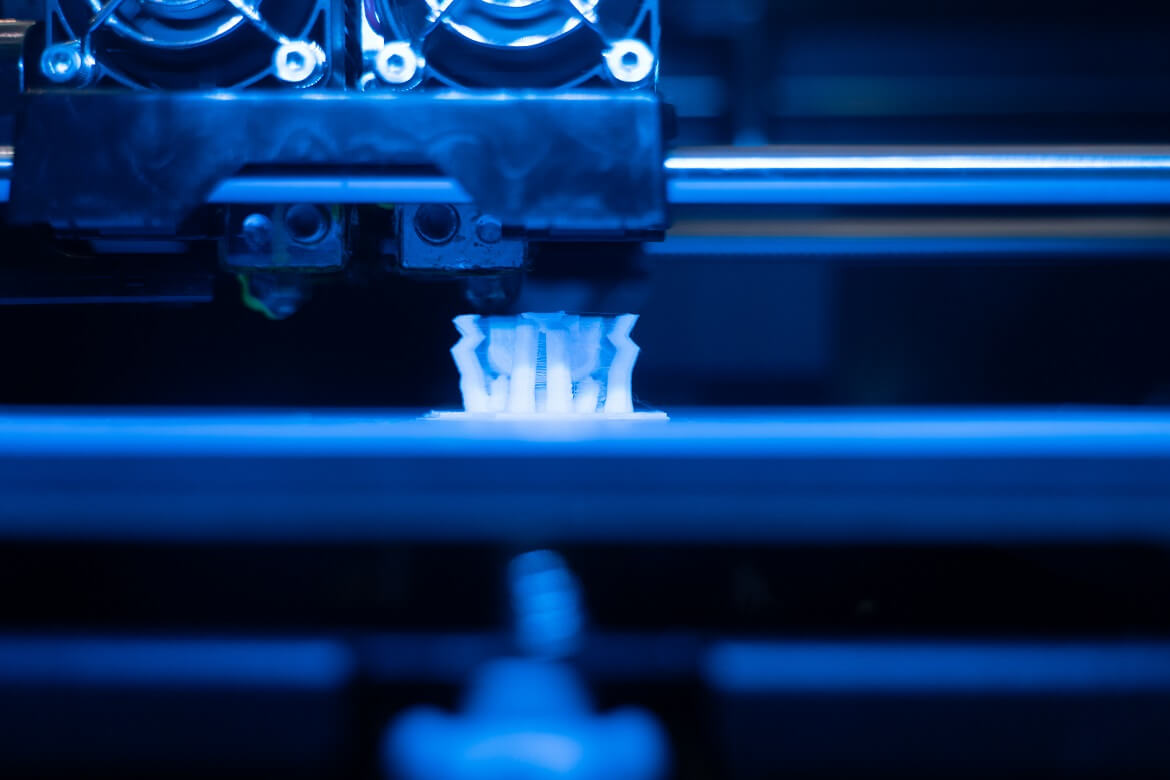

Drukowanie 3D z metalu, znane również jako SLM (Selective Laser Melting) lub DMLS (Direct Metal Laser Sintering), zyskuje na popularności jako alternatywa dla tradycyjnych metod odlewnictwa. Technologia ta oferuje unikatowe możliwości w zakresie precyzji i złożoności struktur, co otwiera nowe drzwi dla inżynierii i produkcji. W tym artykule przyjrzymy się zaletom i ograniczeniom druku 3D z metalu, porównując je z klasycznymi technikami odlewniczymi. Dowiesz się, w jakich przypadkach SLM/DMLS może być bardziej efektywnym i elastycznym rozwiązaniem.

Na czym polega drukowanie z metalu? Wprowadzenie do technologii SLM/DMLS

Drukowanie z metalu to innowacyjna technologia, która zrewolucjonizowała sposób, w jaki tworzymy metalowe komponenty i struktury. W przeciwieństwie do tradycyjnych metod odlewnictwa, które polegają na wytwarzaniu form i wlewaniu w nie roztopionego metalu, drukowanie 3D z metalu (SLM/DMLS) korzysta z lasera, aby stopniowo stapiać proszek metalowy warstwa po warstwie.

SLM (Selective Laser Melting) i DMLS (Direct Metal Laser Sintering) to dwie główne technologie druku 3D z metalu. Choć są do siebie podobne, różnią się w kilku aspektach. SLM w pełni topi proszek metalowy, tworząc bardziej jednorodne i wytrzymałe struktury. DMLS natomiast częściowo topi proszek, co jest bardziej odpowiednie dla materiałów o różnej gęstości.

W obu przypadkach proces zaczyna się od cyfrowego modelu 3D, który jest następnie “pokrojony” na cienkie warstwy. Laser skanuje powierzchnię proszku metalowego, topiąc go zgodnie z projektem. Po utworzeniu każdej warstwy, platforma obniża się, a nowa warstwa proszku jest nakładana. Proces jest powtarzany, aż do ukończenia obiektu.

SLM/DMLS można stosować z różnymi metalami, w tym stalą nierdzewną, tytanem, i aluminium. Technologia ta znajduje zastosowanie w różnych branżach, od lotnictwa i motoryzacji, po medycynę i stomatologię.

Zalety druku 3D z metalu – precyzja i złożoność na wyciągnięcie ręki

Drukowanie 3D z metalu, zwłaszcza przy użyciu technologii SLM i DMLS, oferuje szereg zalet, które czynią je atrakcyjnym wyborem dla różnych branż. Poniżej przedstawiamy korzyści, które wyróżniają te metody na tle tradycyjnych technik odlewniczych.

Niezrównana precyzja

Jedną z największych zalet druku 3D z metalu jest zdolność do tworzenia skomplikowanych i precyzyjnych struktur, które byłyby trudne lub nawet niemożliwe do wykonania w tradycyjny sposób. Dzięki możliwości kontroli procesu na poziomie mikroskalowym, SLM i DMLS pozwalają na wytwarzanie detali z tolerancją rzędu mikrometrów.

Złożoność struktur

Tradycyjne metody odlewnicze często ograniczają złożoność projektów ze względu na trudności w tworzeniu form czy konieczność późniejszego składania wielu części. Druk 3D eliminuje te ograniczenia, umożliwiając tworzenie złożonych geometrii, w tym wewnętrznych struktur kratownicowych czy kanałów chłodzących, w jednym kroku produkcyjnym.

Oszczędność materiału

W druku 3D używa się tylko tyle materiału, ile jest potrzebne do stworzenia obiektu. To nie tylko redukuje koszty materiałowe, ale także jest korzystne z punktu widzenia zrównoważonego rozwoju.

Szybkość prototypowania

Druk 3D z metalu znacząco przyspiesza proces prototypowania. Nie ma potrzeby tworzenia form czy narzędzi, co skraca czas i obniża koszty produkcji prototypów.

Analiza kosztów – porównanie ekonomiczne SLM/DMLS z tradycyjnym odlewnictwem

W przypadku tradycyjnego odlewnictwa, koszty uruchomienia produkcji są często wysokie. Tworzenie form, narzędzi i ustawienie linii produkcyjnej może być czasochłonne i kosztowne. W druku 3D, koszty te są znacznie niższe, ponieważ nie wymaga on tworzenia form ani specjalistycznych narzędzi.

Druk 3D jest zazwyczaj bardziej efektywny pod względem zużycia materiału, ponieważ korzysta tylko z tyle proszku, ile jest potrzebne do stworzenia obiektu. W odlewnictwie często występuje nadmiar materiału, który musi być później usunięty lub przetopiony.

Druk 3D może znacząco przyspieszyć czas produkcji, zwłaszcza w fazie prototypowania. Jednak w produkcji na dużą skalę, czas potrzebny na wydrukowanie każdej warstwy może się sumować.

Warto również uwzględnić koszty pośrednie, takie jak prace wykończeniowe, testy jakości i inne procesy, które mogą różnić się w zależności od wybranej technologii.

Zarówno SLM/DMLS, jak i tradycyjne odlewnictwo mają swoje miejsce w przemyśle. Wybór między nimi zależy od wielu czynników, w tym skomplikowania projektu, wielkości serii produkcyjnej i dostępnych zasobów. Ostateczna decyzja powinna być oparta na dogłębnej analizie kosztów i korzyści wynikających z zastosowania obu metod.

Przykłady zastosowań – w jakich branżach technologie SLM/DMLS zmieniają reguły gry?

Technologie druku 3D z metalu, takie jak SLM (Selective Laser Melting) i DMLS (Direct Metal Laser Sintering), zyskują coraz większą popularność w różnych branżach, oferując nowe możliwości i zmieniając tradycyjne podejście do produkcji. Oto kilka przykładów:

- Lotnictwo i kosmonautyka – w tych sektorach, precyzja i lekkość komponentów są kluczowe. Druk 3D z metalu pozwala na tworzenie skomplikowanych, lekkich i wytrzymałych części, które są często trudne do wykonania w tradycyjny sposób. Na przykład, silniki lotnicze z komponentami wydrukowanymi w technologii SLM są lżejsze i bardziej efektywne.

- Motoryzacja – druk 3D jest stosowany do produkcji zarówno prototypów, jak i gotowych części samochodowych. Możliwość szybkiego prototypowania i produkcji małoseryjnej jest szczególnie korzystna dla producentów samochodów luksusowych i sportowych.

- Medycyna – w medycynie, indywidualizacja jest kluczowa. Druk 3D z metalu pozwala na tworzenie spersonalizowanych implantów, narzędzi chirurgicznych i nawet protez. W stomatologii, technologia ta jest używana do tworzenia koron, mostów i innych implantów dentystycznych z dużą precyzją.

- Energetyka – w energetyce, zwłaszcza w sektorze odnawialnych źródeł energii, druk 3D z metalu może być używany do produkcji skomplikowanych komponentów turbin wiatrowych czy elementów układów chłodzenia w elektrowniach jądrowych.

- Inżynieria i prototypowanie – druk 3D z metalu jest nieoceniony w fazie prototypowania, umożliwiając szybkie i efektywne testowanie różnych wersji produktu bez konieczności tworzenia kosztownych form i narzędzi.

W tych i wielu innych branżach, technologie SLM i DMLS oferują niewiarygodne możliwości, które nie były dostępne z użyciem tradycyjnych metod produkcyjnych. Dzięki nim, firmy mogą teraz projektować i wytwarzać produkty, które byłyby wcześniej bardzo trudne lub nawet niemożliwe do zrealizowania.